|

[ 1 ] [ 2 ] |

Baubericht Büssing 8000 KipperzugKippmechanismus |

|

Nachdem nun die Kippbrücke fertig war,

konnte ich die entsprechenden Traversen für den Hilfsrahmen auf dem

Fahrgestell anfertigen. Auch hier kamen unter anderem Messingprofile

4x4mm zum Einsatz. Allerdings waren hier die vordere und die hintere

Traverse nicht identisch, da ja die hintere Traverse als Welle

ausgebildet werden musste, damit die Brücke auch nach hinten gekippt

werden konnte. |

|

|

oberen Traverse genau in diese Welle in

der unteren Traverse ein. Wurde dann in die Bohrungen in der Gabel der

oberen Traverse ein Messingstift eingesetzt, wurde quasi die Welle der

unteren Traverse in der Gabel der oberen Traverse eingeschlossen und

damit die Kippbrücke auf der unteren Traverse fixiert. Damit sich die

Welle in der unteren Traverse und der Sicherungs-Messingstift nicht ins

Gehege kommen, sollte erst jetzt die Bohrung für den Messingstift in der

Gabel der oberen Traverse eingebracht werden (siehe oben). |

|

|

meiner Profile-Sammling Messingrohre

verschiedener Durchmesser, die ineinander passten. Also nahm ich eins

mit einem Aussendurchmesser von 4mm und einer Wandstärke von 1mm, das

ich auf eine Länge von 69mm brachte. In dieses Rohr passte ein weiteres

Rohr mit einer Stärke von 2mm. Dieses wurde mit 73mm etwas länger

belassen, um an beiden Enden eine Konstruktion analog der vorderen

Traverse anzubringen. Dazu wurden aus dem U-Profil 7,5mm lange Stücke

ausgesägt und auf das Innenrohr aufgelötet. Da dies an dem bereits in

das Aussenrohr eingesteckten Teil erfolgen musste, war natürlich darauf

zu achten, dass nicht beide Rohre zusammen gelötet wurden, denn dann

wäre der Kippeffekt nach hinten im Eimer gewesen.

Nachdem die Kippbrücke probehalber

aufgesetzt war, habe ich noch den Behälter für die Hydraulikflüssigkeit

nachgebildet und auf den Hilfsrahmen gesetzt. Dazu habe ich einen aus

einem Büssing-Bausatz übrig gebliebenen Druckluftkessel (Teil 80/81)

verwendet. Aus zwei Polystyrolplättchen mit einer Dicke vom 2mm und

einer dem Kesseldurchmesser entsprechenden Breite habe ich die Auflagen

für den Kessel angefertigt. Dazu musste eine halbrunde Öffnung für den

Kessel eingefeilt werden. Da hinein wurde der Kessel geklebt und mit

Spannbändern aus einem Streifen von 2x0,25mm fixiert. Die Plättchen

wurden unten so weit gekürzt, dass der Kessel ca. 1mm über dem

Hilfsrahmen zu liegen kam. Hierbei war sicher zu stellen, dass die

abgesenkte Kippbrücke auch nicht mit dem Kessel kollidiert. Nachdem das

nicht mehr der Fall war, wurde der Behälter auf dem Hilfsrahmen

festgeklebt. |

||

| Dreiachs-Kippanhänger |

|

Als Unterlage für den Bau dienten in erster Linie mal wieder ein Modell des dreiachsigen KIBRI-Kippanhängers sowie verschiedene Vorbildfotos aus den Regenberg-Büchern. Letztendlich ist es das Produkt aus den umgerechneten Maßen des KIBRI-Modells und einigen Zugaben, die ich aus eigenem Empfinden für die Proportionen des Modells beigesteuert hatte. Im Verlauf meiner Versuche stellte sich ein Radstand von 127mm von der ersten zur zweiten Achse und 55mm von der zweiten zur dritten Achse als befriedigend heraus. Für den Rahmen verwendete ich Teile aus dem ITALERI-Containerauflieger, die allerdings so stark verändert werden mussten, dass ich ihn genauso gut aus Plastikplatten und –profilen hätte herstellen können. Auf jeden Fall bekam er eine Gesamtlänge von 225mm und eine größte Höhe von 12,5mm. Die Breite des ursprünglichen |

|

|

Containeraufliegers (40mm Rahmenmitte

zu Rahmenmitte) wurde beibehalten, da auch der Kippanhänger wie der

Container-auflieger mit Zwillingsbereifung gebaut werden sollte. Etwa

auf halber Rahmenlänge wurde wieder eine Auflage für den Stempel der

Kipphydraulik vorgesehen. |

|

|

auch deshalb, weil die letzte Achse ziemlich nahe am Rahmenende befestigt werden musste. An diesen Stellen (zwischen den Achsen und am Rahmenende) wurden neue Federbriden angefertigt. Die letzte Federbride schloss genau mit dem Rahmenende ab. Das hintere Rahmenende wurde um 45° abgeschrägt. An dieser Stelle wurde auch der hintere Rahmensteg des ITALER-Bausatzes (Teil 15) verwendet, da an diesem Teil auch die Nummernschild-beleuchtung nachgebildet ist. Dadurch konnte das Nummernschild wie beim KIBRI-Modell angebracht werden. |

| Der Halter für das Ersatzrad wurde aus Teilen des REVELL-Hanomag-Bausatzes gebastelt. Ein Druckluftkessel wurde von der Restekiste beigesteuert. Die Kotflügelecken wurden aus einem Kotflügel des ITALERI-Containeraufliegers (Teil 44) ausgesägt und mit den Schmutzfängern des Hanomag-Anhängers (Teil 35) komplettiert. Auch die Rücklichter (Teile 16 und 18) des REVELL-Bausatzes, allerdings ohne Nummernschildhalter, wurden verwendet. Zwischen den Hinterrädern habe ich nach einer Anregung von Kässbohrer ebenfalls eine Schmutzfänger eingebaut. Dazu habe ich eine Stange von 102mm Länge und einem |

|

| Durchmesser von 2mm durch entsprechende Bohrungen im Fahrgestellrahmen durchgesteckt und verklebt. Daran habe ich eine Plastikplatte von 2,5x3cm geklebt. Am unteren Ende habe ich dann noch den Schmutzfänger für die Hinterräder aus dem Büssing-Bausatz (Teil 194) angebaut. Die Räder des Hanomag-Bausatzes wurden in diesem Falle unverändert verwendet. Damit war das Fahrgestell des Anhängers im Wesentlichen fertig. |

| Kippbrücke für den Anhänger |

|

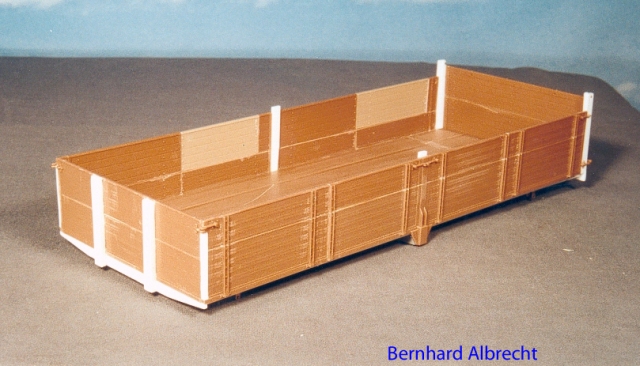

Im Gegensatz zur Brücke der Zugmaschine

musste die Bordwand des Anhängers erhöht werden. Dies erreichte ich,

indem ich die obere Bretterreihe entfernte, aus einem identischen

Bordwandteil die oberen drei Bretterreihen abschnitt und diese dann auf

die von der ersten Aktion übrig gebliebenen fünf Reihen klebte. Auf

diesem Weg erhielt ich eine Bordwand mit acht Bretterreihen und einer

Gesamthöhe von 35mm. Auch hier musste strikt darauf geachtet werden, die

Teile so präzise wie möglich zu schneiden, um auch hier keinen Anlass

für Spachtelarbeiten zu geben. Auch Schleifarbeiten sollten so weit wie

möglich vermieden werden. Für die andere Bordwandseite ging ich ähnlich

vor, in dem ich versuchte, Abfallteile der ersten Aktion weiter zu

verwenden. Dadurch ergab sich lediglich eine andere Anzahl Bretterreihen

in den Teilen, was ja im Übrigen nach dem Zusammenkleben ohnehin nicht

mehr ersichtlich war. Der Aufwand an Bausatzteilen wurde dadurch jedoch

deutlich begrenzt. Für die gesamte Kippbrücke war eine Länge von 25,7cm vorgesehen. Diese erzielte ich wieder dadurch, dass ich das Mittelteil der Serienbordwand zwischen dem zweiten und fünften Bordwandscharnier heraustrennte und an diese Trennstelle wieder je ein 66,5mm langes Teil einer anderen Bordwand anklebte. Das Verfahren hatte ich bereits bei meinem Büssing 8000-Hängerzug der Deutschen Bundesbahn in Heft 10/2001 beschrieben. Auch die Stirnwand entstand aus zwei Serien-Stirnwänden. Alles zusammen wurde anschließend mit dem Pritschenboden zusammen gebaut. |

|

|

Das hintere Ende der Bordwandseite wurde durch ein Polystyrolprofil

4x1,5 mit einer Länge von 4,3cm gebildet. Dieses Profil stellt auch das

Lager für die pendelnd aufgehängte hintere Bordwandklappe dar. Diese

besitzt insgesamt 9 Bretterreihen und wurde, wie bei der Zugmaschine

beschrieben, eingebaut. |

|

|

|

Die gleichen Profile

wurden am Pritschenboden am vorderen und hinteren Ende angebracht, wobei

diese vorne nach den Seiten hin leicht abgeschrägt wurden. An den Seiten

der Kippbrücke wurden Profile 3x2mm verwendet. |

|

|

| Kippmechanismus | ||

| Die Traversen an Kippbrücke und Fahrgestell habe ich analog den Teilen an der Zugmaschine hergestellt und bedürfen hier keiner weiteren Erläuterung. Die vordere Traverse ist 17mm vom vorderen Rahmenende, die hintere Traverse (Kippwelle) direkt am Rahmenende oberhalb der Schräge angebaut. Der Abstand der vorderen Traverse an der Kippbrücke beträgt 21mm, der hintere Abstand ergibt sich beim probehalben Aufsetzen der Kippbrücke auf den Fahrgestellrahmen. | ||

| Abschlussarbeiten | ||

|

Nachdem auch der Anhänger in den

entsprechenden Farben lackiert war, wurden die Seitenwände auf halber

Länge der Kippbrücken noch mit Ketten verbunden. Nummernschilder und

Beschriftungen wurden am Computer erstellt und angebracht. Für die

Darstellung des Modells in gekipptem Zustand habe ich noch

Hydraulikstempel angefertigt. Dazu verwendete ich wieder Polystyrolrohre

mit drei verschiedenen Durchmessern, die alle ineinander passten. Auf

entsprechendes Maß gebracht, stellten sie ausgefahrene Stempel dar und

wurden in der Rahmenfarbe lackiert bzw. mit Chromfolie bezogen.Weitere

Einzelheiten der Hydraulik habe ich jedoch nicht nachgebildet. Da ich

auch die Versorgungsleitungen zwischen den Fahrzeugen kuppeln wollte,

habe ich Zugmaschine und Anhänger fest verbunden und die

Leitungskupplungen, die den REVELL-Bausätzen ja beiliegen, ebenfalls

zusammengeklebt. |

|

|

|

[ 1 ] [ 2 ] |