|

|

Baubericht Büssing 8000

Kipperzug

(erschienen im Modell Fan

3 / 2004)

|

|

|

|

Da ich eine Vorliebe für Baufahrzeuge

habe, hatte ich schon vor längerer Zeit ins Auge gefasst, aus dem

Büssing 8000-Bausatz von REVELL auch einmal einen schweren Kipper zu

bauen. In einem meiner Regenberg-Bücher habe ich neben den technischen

Daten auch ein Vorbild-Foto dazu gefunden. Darauf ist das Fahrzeug mit

einem Dreiachs-Anhänger abgebildet. Also lautete meine persönliche

Aufgabenstellung: Bau eines Büssing 8000 mit Dreiachs-Anhänger als

Kipperzug. Ich begann mit der Zugmaschine.........

|

|

|

|

|

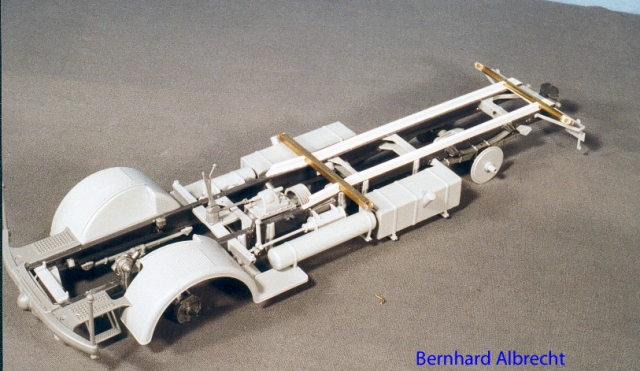

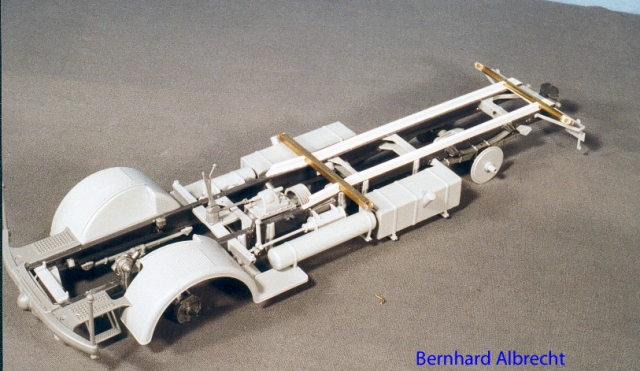

Zunächst habe ich

den Radstand des künftigen Modells festgelegt. Ausgehend von einem

Vorbild-Maß von 4940mm beim Büssing 8000 S13 Kipper musste das Modell

einen Radstand von 20,6 cm erhalten. Die Gesamtlänge des Rahmens habe

ich mit ca. 32,5 cm (ohne vordere Stoßstange) festgelegt. Um die

Hinterachse an die erforderliche Stelle zu bringen, musste zunächst der

Rahmen zersägt und neu zusammen gesetzt werden. Da das Modell als Kipper

ohnehin einen Hilfsrahmen für die Kippbrücke erhalten musste, konnten

die Rahmenteile ohne besondere Klebelaschen wieder stumpf zusammen

geklebt werden.

Dieser Hilfsrahmen, aus einem U-Profil 5x2,5mm aus Polystyrol

hergestellt und an beiden Enden um 45° abgeschrägt, wurde an der Stelle,

wo sich später der Hydraulikstempel |

|

|

|

|

befinden würde, mit einem liegenden

U-Profil 8x4mm verbunden. Dieses Profil sollte gleichzeitig die Auflage

für den Stempel darstellen

Das ganze Gebilde wurde dann auf

den Hauptrahmen geklebt, um diesen zu verstärken. |

|

|

|

Anschließend wurde

der Rahmen mit den Achsen und Aggregaten lt. Bauanleitung ergänzt.

Antriebswelle (Teil 32) und Auspuffanlage (Teil 82) mussten natürlich

etwas gekürzt werden. Da ich von früheren Aktionen noch einen Tank übrig

hatte, baute ich diesen auf der linken Fahrgestellseite an. Das hatte

ich so auch auf dem Vorbildfoto gesehen. Dadurch erhielt das ganze

Fahrzeug ein kompaktes, wuchtigeres Aussehen. |

|

|

|

|

Das Fahrerhaus musste geändert werden,

da der Kipper kein „Schlafabteil“ an der Rückseite der Kabine besaß.

Darüber hinaus sollte der Schilderkasten auf dem Dach entfallen. Die bei

dieser Aktion entstandenen Öffnungen wurden mit Polystyrolplatten

verschlossen und verspachtelt. Wie bei meinen früheren Modellen wurde

auch bei diesem wieder die Türen zum Öffnen gemacht. Ansonsten wurde die

Kabine lt. Bauanleitung zusammen gebaut. |

|

|

|

Kippbrücke |

|

|

|

Die Bordwände der Kippbrücke sind

deutlich niedriger als die der Serienpritsche. Die Pritsche selbst ist

natürlich auch kürzer. Ich habe mir überlegt, wie ich aus den

vorhandenen Bausatzteilen eine Kippbrücke „zaubern“ könnte. Folgende

Überlegungen waren anzustellen:

Die Bordwände der Kippbrücke hatten im Original eine Höhe von 450mm, die

Brücke eine Länge von 4500mm. Daraus ergaben sich für das Modell eine

Bordwandhöhe von knapp 19mm und eine Pritschenlänge von 188mm.

Wenn man nun an den Bausatzteilen die obere Bretterreihe weglassen

würde, ergäbe sich eine Bordwandhöhe von ca. 22mm. Die ca. 3mm zuviel an

Höhe würden sich meines Erachtens nach am fertigen Modell wohl nicht

störend bemerkbar machen. Dieses Mass würde also kein Problem

darstellen. Wie aber konnte ich die Pritschenlänge hinkriegen? Das

Bausatzteil hatte eine Länge von ca. 22,9mm. Wenn ich aus diesem Teil

die Mitte mit der Bordwandrunge und einem Bordwandscharnier entfernen

würde, insgesamt also 2,45mm, würden 20,45mm von der Bordwand übrig

bleiben.

Ich beschloss, diese relativ

geringen Maßabweichungen in Kauf zu nehmen und die Kippbrücke auf diesem

Wege zu bauen. Es kam jedoch darauf an, die Teile so zu schneiden, dass

kein nennenswerter Spachtel- bzw. Schleifaufwand entstehen würde, weil

dies wohl kaum ohne Zerstörung der vorhandenen Details möglich gewesen

wäre. |

|

|

|

Also entfernte ich

zunächst in jedem Bausatzteil (Teil 299) für die Pritsche die obere

Bretterreihe. Die Bordwandverschlüsse habe ich aus der entfernten

Bretterreihe herausgeschnitten und quasi „eine Etage tiefer“ in die

verbleibenden Bordwände wieder eingesetzt. Nachdem alle Klebestellen

ausgehärtet waren, habe ich das Mittelteil aus der Bordwand heraus

gesägt. Der erste Sägeschnitt lag vor dem dritten Bordwandscharnier (von

in Fahrtrichtung vorne gesehen), der zweite Sägeschnitt vor dem vierten

Bordwandscharnier. Das dritte Bordwandscharnier mitsamt der mittleren

Bordwandrunge wurde entfernt. Übrig blieben somit ein Bordwandteil mit

zwei Scharnieren |

|

|

|

|

und eins mit dreien.

Zusammengeklebt wurde daraus eine einzelne lange Bordwand mit fünf

Scharnieren.

Die Stirnseite (Teil 301) wurde ebenfalls um eine Bretterreihe gekürzt.

Allerdings entnahm ich hier eine der mittleren Reihen, um die obere

Reihe mit den Bordwandverschlüsse erhalten zu können. Stirnwand und

Seitenwände wurden dann mit dem ebenfalls gekürzten Pritschenboden (Teil

298) zusammen gebaut.

Am hinteren Ende der Kippbrücke wollte ich eine pendelnd gelagerte

Bordwandklappe anbauen. Dazu verwendete ich 28mm lange Evergreen-Profile

2,5x1,5 mm, die ich an die seitliche Bordwand geklebt habe. Sie kamen

genau in der Nut zu liegen, in der beim Pritsche-Plane-Aufbau das

Spriegelgestell eingeführt werden kann. Die hintere Bordwand (Teil 300)

wurde, im Gegensatz zu den anderen Bordwandteilen, nicht oben, sondern

unten gekürzt. Dadurch blieben die Verschlüsse erhalten und die nicht

mehr benötigten Scharniere wurden entfernt. Weitere Profile 1,5x1mm,

ebenfalls 28mm lang, wurden innen rechts und links an die Klappe

geklebt. Nach dem Einsetzen der hinteren Bordwand kamen nun diese

Profile neben die in die seitlichen Bordwände eingeklebten Profile zu

liegen und bildeten nun, mit einer Bohrung und einem darin eingesetzten

Messingstift versehen, das Pendellager der hinteren Bordwand.

Die Stirnwand wurde oben mit Evergreen-Profilen 4,5x1mm ergänzt. Die

seitlichen Bordwände erhielten einen oberen Abschluss mit einem Profil

1,5x0,75mm. Unten erhielt der Brückenboden eine umlaufende Leiste, die

an den Seiten mit Evergreen-Profilen von 2x2mm, vorn und hinten mit

3x1,5mm dargestellt wurde. Diese sowie alle weiteren Details entnahm ich

einem Vorbildfoto aus dem BREKINA-Autoheft-extra Nr. 1 mit dem Titel

„Krupp Nutzfahrzeuge nach 1945“, auf dessen Titelbild ein Krupp

Mustang-Kipper in Kippstellung abgebildet ist. Die Unterseite der Brücke

ist auf diesem Foto mit vielen Details bestens zu sehen. |

|

|

|

Der Hauptrahmen

wurde, wie bei meinem MAN, aus einem Rechteckprofil 10x5mm gebaut.

Dieser Hauptrahmen verläuft, vom hinteren Ende der Kippbrücke aus

gesehen, im Abstand von 39mm ab Rahmenmitte ca. 117mm parallel zur

Längsachse und sind dann etwa in Richtung der vorderen Aussenkanten der

Brücke abgewinkelt. Hier beträgt der Abstand von Rahmenmitte zu

Rahmenmitte ca. 75mm. Der Hauptrahmen verjüngt sich in Richtung zum Ende

hin bis auf das Maß der unteren Leiste an der Stirnwand bzw. am

Brückenende (siehe oben), also auf ca. 3mm in unserem Fall. Diese

Verjüngung wurde seitlich am Profil angezeichnet und ausgesägt. Die

Öffnung habe ich wieder mit einer Polystyrolleiste mit 5mm |

|

|

|

|

Breite, die ich aus

einer Platte mit 1mm Dicke herausgeschnitten hatte, verschlossen.

Weitere Details habe ich nach dem bereits erwähnten Foto hergestellt und

angebracht.

Das letzte Problem an der Kippbrücke war die Frage nach der Herstellung

des Kippmechanismus. Bei meinem MAN-Kipperzug hatte ich diese Teile ja

noch aus Polystyrol gebaut. Dadurch waren diese leider etwas

überdimensioniert. Bei meinem Büssing wollte ich das Ganze um einiges

feiner machen und bin zu dem Schluss gekommen, dass die entsprechende

Stabilität nur durch Messingteile erreicht werden könnte. Aus meiner

Kiste mit Messingprofilen fielen mir U-Profile 4x4mm in die Hände. Von

diesem Profil sägte ich zwei Teile von 87mm Länge ab. Sie erhielten an

beiden Enden eine Schräge von 45° in Richtung der offenen Seite des

Profils. Weitere Teile von 4mm Länge habe ich an beiden Enden so auf die

geschlossene Seite der Profile gelötet, dass sie nach unten eine Gabel

quer zur Länge des Profils bildeten. Diese Gabel habe ich halbrund

befeilt und nahe am unteren Rand mit einer Bohrung von 1mm versehen. Es

empfielt sich, diese Bohrung erst anzubringen, wenn das Zusammenspiel

mit der Traverse auf dem Fahrgestell geprüft ist, denn hier ergeben sich

Abhängigkeiten, die die Funktion des Kippens beeinflussen.

Die fertigen Traversen wurden vorn und hinten ca. 25mm vom vorderen bzw.

hinteren Ende der Kippbrücke entfernt, mit Sekundenkleber auf den

Hauptrahmen befestigt, wobei aufgrund der Verjüngung des Rahmens erst

eine zum Brückenboden parallele Auflage für die Traverse eingefeilt

werden musste. Mit aus Polystyrolplatten ausgeschnittenen Dreiecken

wurden Verstärkungsbleche dargestellt und im Schnittpunkt von

Hauptrahmen und Traversen eingeklebt. Dies geht aus den Fotos gut

hervor. Ich möchte jedoch betonen, dass es sich hierbei um von mir

angenommenes Maß handelt, da mir ausser den Fotos keine Unterlagen zur

Verfügung standen. |

|

|