Mercedes Benz Actros 2543

mit Kögel-Kippauflieger im Maßstab 1:24

|

||

|

|

|

|

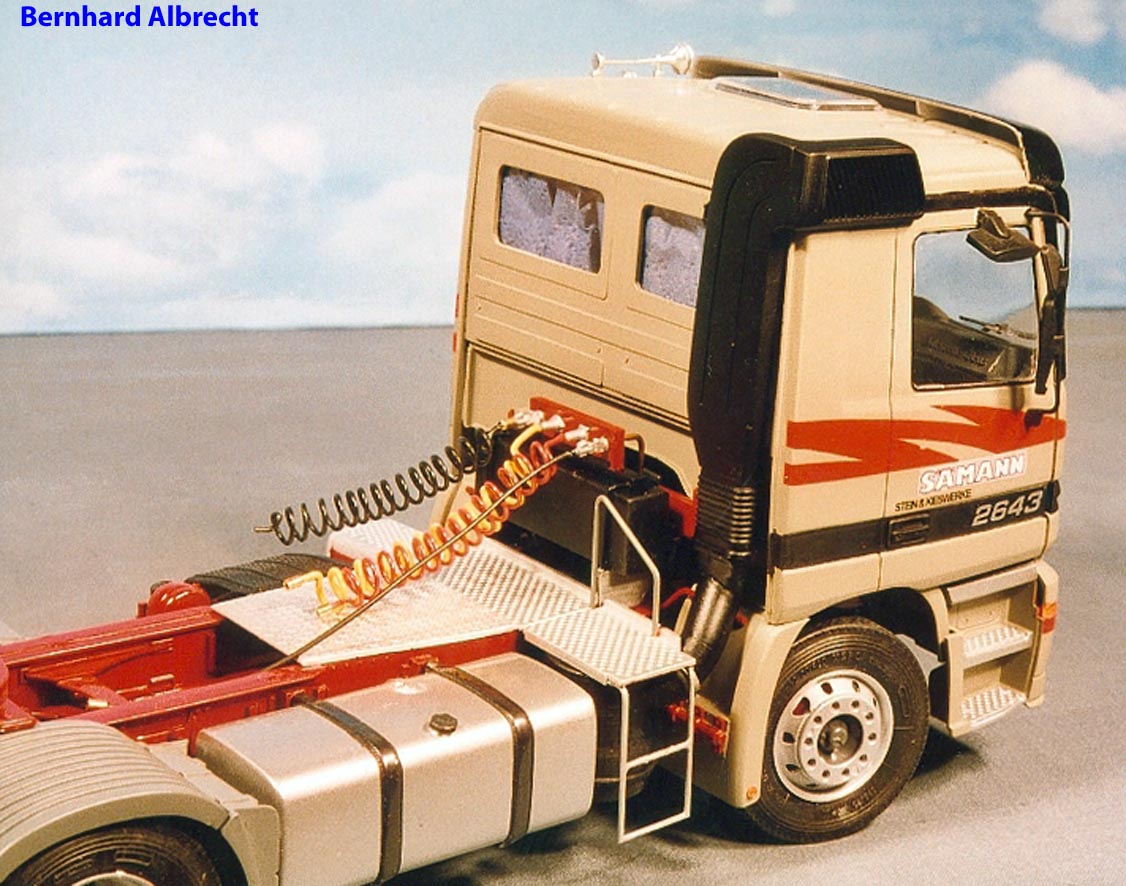

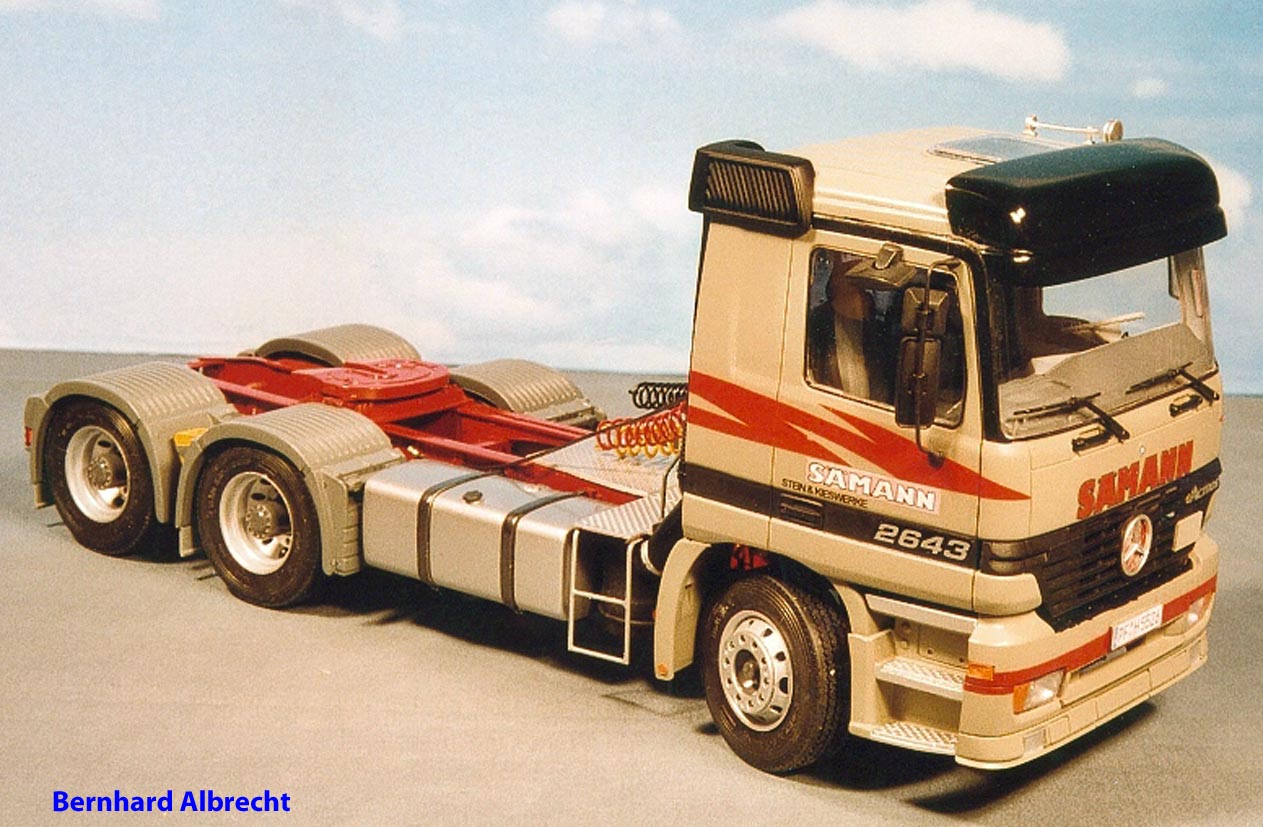

| Sattelzugmaschine Mercedes Benz Actros 2543 |

|

Fahrerhaus zustande zu bringen, denn damit stand und fiel mein Projekt. Wie beim Umbau des Megaspace-Fahrerhauses in ein L-Fahrerhaus entfernte ich zunächst alle Teile unterhalb der Fahrerhaustüren. Durch die Tieferlegung des Fahrerhauses wanderte der Radausschnitt nach oben, so dass er noch ca. 4mm in den Wulst unterhalb der Türen reicht. Anhand einer auf den Maßstab 1:24 umkopierten Fahrerhaus-Zeichnung hatte ich mir aus Karton eine Schablone des Radauschnitts gemacht, auf die Seitenwand gelegt und die Konturen mit einem wasserfesten Filzstift darauf übertragen . Per Feile und Schleifpapier brachte ich den Radauschnitt in den Seitenwänden ein. |

|

|

Als Nächstes überlegte ich mir, an welcher Stelle die Sägeschnitte, mit denen die Seitenwand um 10mm kürzer gemacht werden musste, am Besten angebracht werden konnten. Wichtig dabei war die Berücksichtigung der Sicke unterhalb der Seitenfenster, die ja zu allem Übel schräg nach hinten ansteigt und dann senkrecht nach oben verläuft. Eine Materialentnahme beispielsweise hinter der Tür, deren Sägeschnitt weitgehend durch den Türspalt hätte getarnt werden können, würde unweigerlich zu einem, wenn auch geringen, Höhenversatz in dieser Sicke führen. So war das also nicht zu machen. Das Ei des Kolumbus fand ich, indem ich den hinteren Sägeschnitt direkt am Knick des senkrechten Teils der Sicke anbrachte und den vorderen Sägeschnitt 10mm davor. Auf diese Weise waren nur ein paar Millimeter der senkrechten Sicke sowie deren Ausrundung in die Schräge nachzuarbeiten, was mit einer Nadelfeile und Schleifpapier überraschend problemlos gelang. Diese Arbeiten erledigte ich wegen der besseren Zugänglichkeit der betroffenen Stelle, bevor die beiden Teile wieder zur kompletten Seitenwand zusammen gesetzt wurden. |

|

|

|

Die

Kabine brauchte in der Breite nicht geändert zu werden, denn zum Glück

ist die Breite der verschiedenen Fahrerhaus-Varianten im Gegensatz zur

Vorgängerbaureihe identisch. Durch den Wegfall des Hochdachs musste ich

allerdings bis auf einen Streifen von ca. 2mm über dem Frontfenster

alles wegnehmen, was zum Dach gehörte. Das abgesägte Teil war jedoch für

eine weitere Verwendung aufzubewahren, da es die Ausrundung zwischen

Fahrerhausfront und Dach beinhaltete. Diese wurde ja auch für das neue

Dach benötigt. |

|

Nachdem das Fahrerhaus soweit meinen Vorstellungen entsprach, kam das Fahrgestell an die Reihe. Aus der Zeichnung entnahm ich die Maße des Radstandes (3300mm/1350mm) und der Rahmenlänge (6865mm), was umgerechnet 13,8cm/5,65cm bzw. 28,6cm bedeuteten. Leider habe ich speziell den Radstand der Hinterachsen am Modell nicht auch mal mit den Kotflügeln aus dem Bausatz kontrolliert, denn sonst hätte ich feststellen müssen, dass die ITALERI-Kotflügel offenbar etwas zu klein im Durchmesser sind. Deshalb bilden sie nun im korrekt umgerechneten Radstand eine Lücke von ca. 3mm untereinander, während sie nach dem Vorbildfoto jedoch am unteren Rand direkt aneinander stoßen müssten. In künftigen Fällen werde ich diese Lücke durch eine leichte Verkürzung des Hinterachs-Radstandes verhindern. Die auch am Vorbild an dieser Stelle angebrachten Unterlegkeile tarnen die etwas zu große Lücke zwischen den Kotflügeln zum Glück ganz gut weg. |

|

||

|

Bezüglich der Hinterachsaufhängung gibt es beim Actros zwei Varianten:

zum Einen können die Achsen in einem gemeinsamen Federpaket pendelnd

aufgehängt sein, zum Anderen können sie jeweils einzeln aufgehängt mit

Luftfederung geordert werden. Dankenswerter Weise war das Vorbild mit

den luftgefederten Hinterachsen ausgestattet, so dass ich einfach eine

weitere Hinterachse mitsamt den Montageteilen aus einem zweiten Bausatz

entnehmen und am Rahmen befestigen konnte. Den Durchtrieb von der ersten

zur zweiten Hinterachse stellte ich mit Teilen aus früheren

Mercedes-Dreiachsern von ITALERI dar. |

|

||

|

Die komplette Baugruppe war in der

Rahmenfarbe zu lackieren, deshalb habe ich sie gleich fest am Rahmen

angebaut, ebenso den Grundkörper des Auspufftopfs (Teil Nr. 77). Bei

diesem habe ich jedoch vorher noch die Nut verspachtelt, in welche

normalerweise Teil 80 als Auspuffrohr einzukleben ist. |

|||

|

|

Für die

am Rahmen montierten Teile der Vorderkotflügel konnte ich nichts aus dem

Bausatz verwenden. Diese Teile musste ich völlig neu bauen. Ich habe

dazu Hinterachs-Kotflügel aus älteren Bausätzen genommen und die

Rundung in kochendem Wasser so in Form gebracht, dass sie dem Teil in

der Zeichnung entsprach. Mit einer gemäß Zeichnung aus 1mm Polystyrol

ausgeschnittenen Blende, Evergreen-Profilen und

reichlich Spachtelmasse habe ich versucht, dem

Aussehen des Originals so nahe wie möglich zu kommen. Die Montage am

Rahmen konnte dann mit den im Bausatz vorgesehenen Kotflügelhaltern 76

und 124 erfolgen. Zuvor bekamen sie eine Lackierung in Zementgrau

spendiert. |

||

|

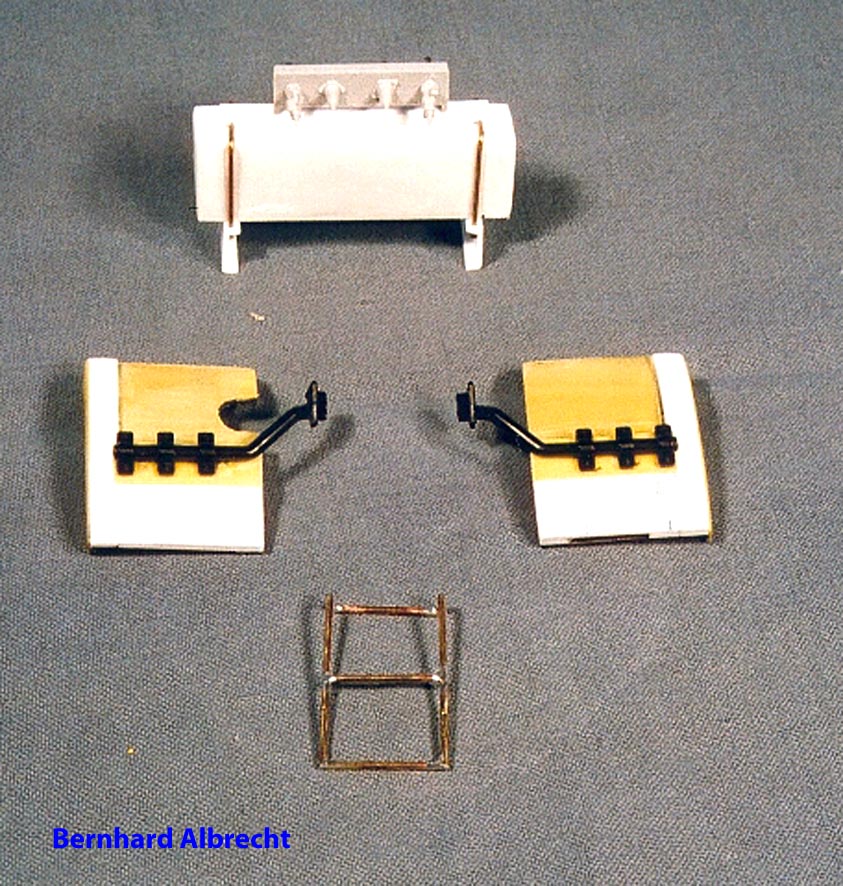

Für

die Komplettierung des Laufsteges mussten noch zwei Bauteile angefertigt

werden. Zum Einen war dies der Handlauf. Das entsprechende Teil des

Bausatzes (Teil Nr. 188) ist leider nicht verwendbar. Aus 1mm dickem

Messingdraht habe ich einen neuen Handlauf gebastelt. Da die

Seitenschürzen nicht angebaut werden, fehlen die Aufstiegstritte zum

Laufsteg auf der Beifahrerseite. Auch diese habe ich aus Messingdraht

zusammen gelötet und am Laufsteg angebracht. |

|||

|

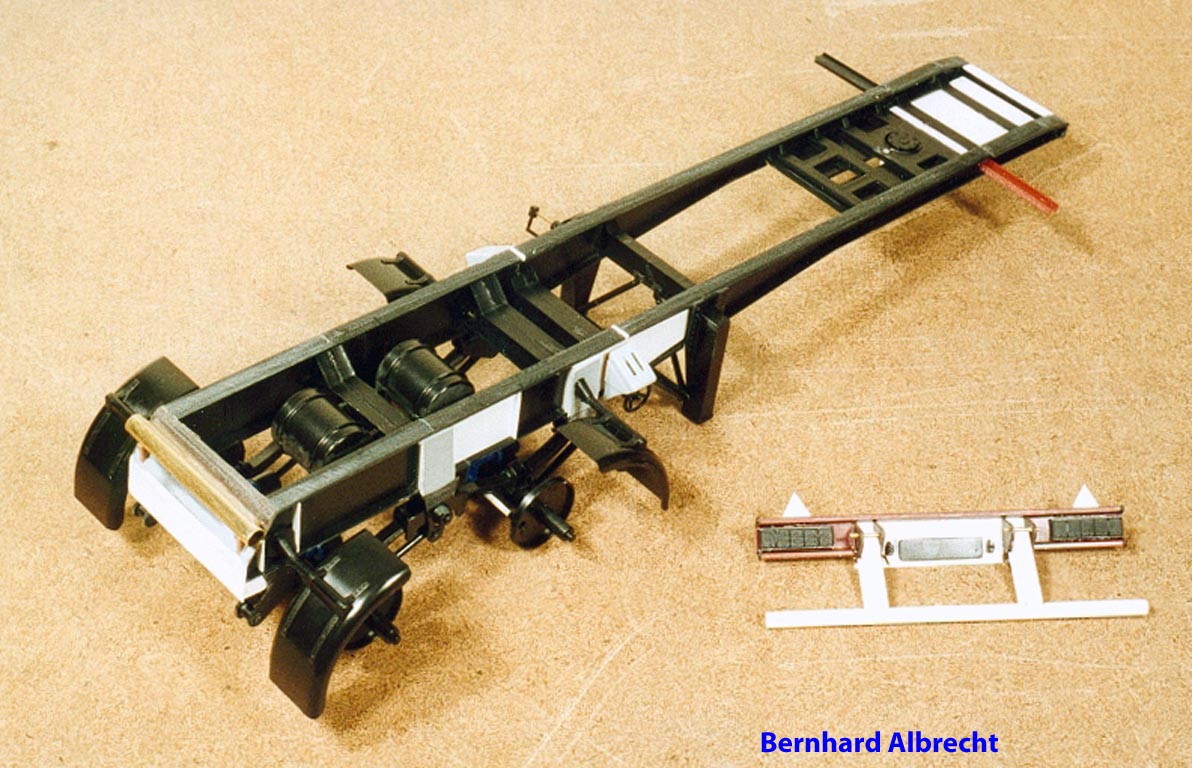

Der Kippauflieger Leider standen mir für den Kögel-Auflieger keine Maßzeichnungen zur Verfügung. Ich behalf mir deshalb damit, ungefähre Abmessungen aus den Proportionen des kompletten Lastzuges zu errechnen, von dem ich ein Foto von der Seitenansicht angefertigt hatte. Im Großen und Ganzen stimmte es mit Abmessungen ähnlicher Fahrzeuge überein. Deshalb beschloß ich, das Modell nach den errechneten Maßen zu bauen und begann mit dem Fahrgestell Für den

Fahrgestellrahmen habe ich eine Länge von 30,6cm ermittelt. Gebaut habe

ich ihn aus Rahmenteilen, wie sie bei den ITALERI-Modellen, des

Lebensmittel-Tankers oder des alten Kühlaufliegers Verwendung fanden.

Das Rahmenvorderteil (d.h.: der niedrigere Bereich des Rahmens um den

Königszapfen herum) war um 3,7cm zu verlängern, das hintere Rahmenteil

jedoch deutlich zu kürzen. Die Rahmenquerverbindungen habe ich

weitgehend nach Stabilitätsgesichtspunkten angebracht, so z.B.

vorzugsweise an den Stellen, an denen auch die Achsaufhängungen am

Rahmen montiert werden sollten. Die Querverbindungen im Bereich der

Achsen habe ich dabei als Kastenträger ausgebildet, indem ich zwei

gleiche Bausatzteile mit der offenen Seite gegeneinander zusammengeklebt

habe. An der letzten Querverbindung habe ich zwei Luftkessel aus dem

gleichen Bausatz angebracht. |

|||

|

Bei

meinem Modell befindet sich der Königszapfen 5,9cm hinter der

Rahmenvorder-kante. Wegen der vorderen Rahmenverlängerung habe ich auch

die Grundplatte mit dem Königszapfen mit Polystyrolplatten nach vorne

verlängert. Ca. 3,6cm hinter der Rahmenvorderkante habe ich an beiden

Seiten mittels kleinen H-Profilen Halter für die Seitenrückstrahler

angebracht. Zwischen Aufliegerstützen und erster Hinterachse wurden die

Bremskeile befestigt. |

|

||

|

dem

klappbaren Unterfahrschutz habe ich aus Bausatzteilen, Polystyrol

platten und –röhrchen sowie einem ausgedienten Unterfahrschutz aus einem

ITALERI-Bausatz gebastelt. Von diesem habe ich zuerst einmal die

Rücklichter und Nummernschildbeleuchtungen weg gefeilt und geschliffen.

Anschließend wurde der mittlere Bereich des ehemaligen Unterfahrschutzes

ausgesägt, damit er den Rahmenabschluss aus 1mm Polystyrol und die

Nachbildung des Klappmechanismus sowie das Kfz-Nummernschild aufnehmen

konnte. |

|||

|

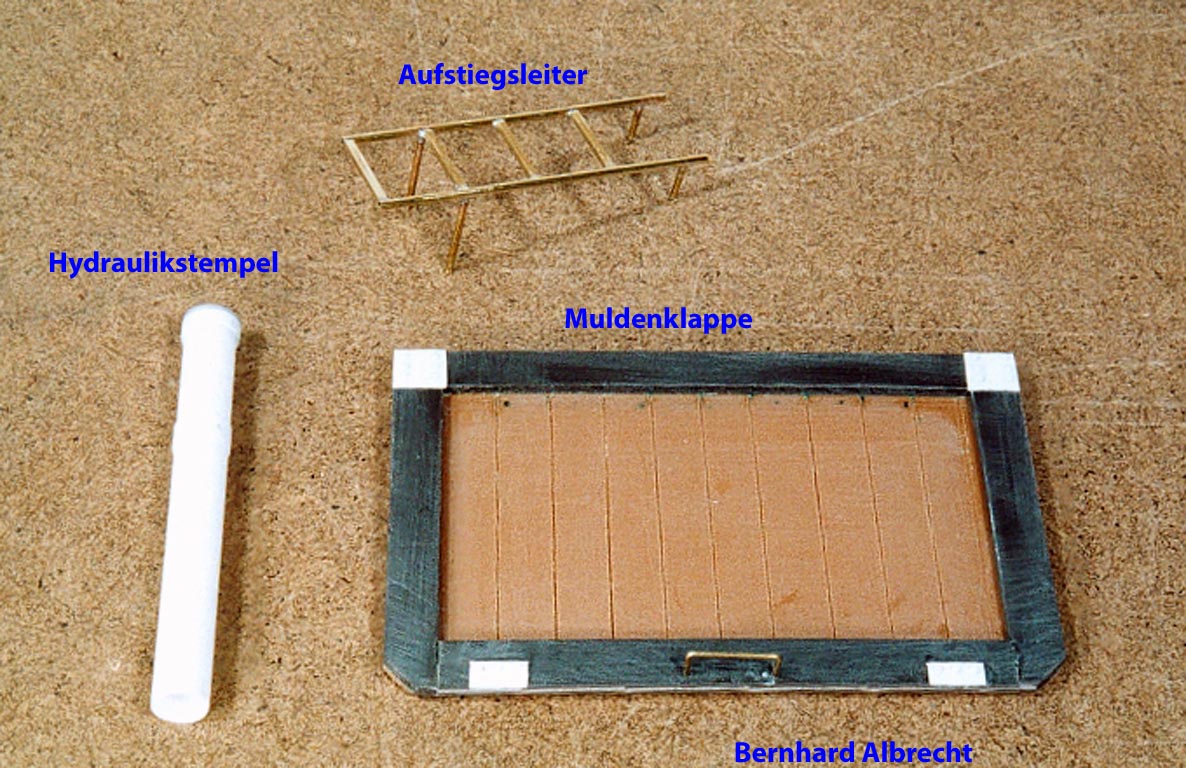

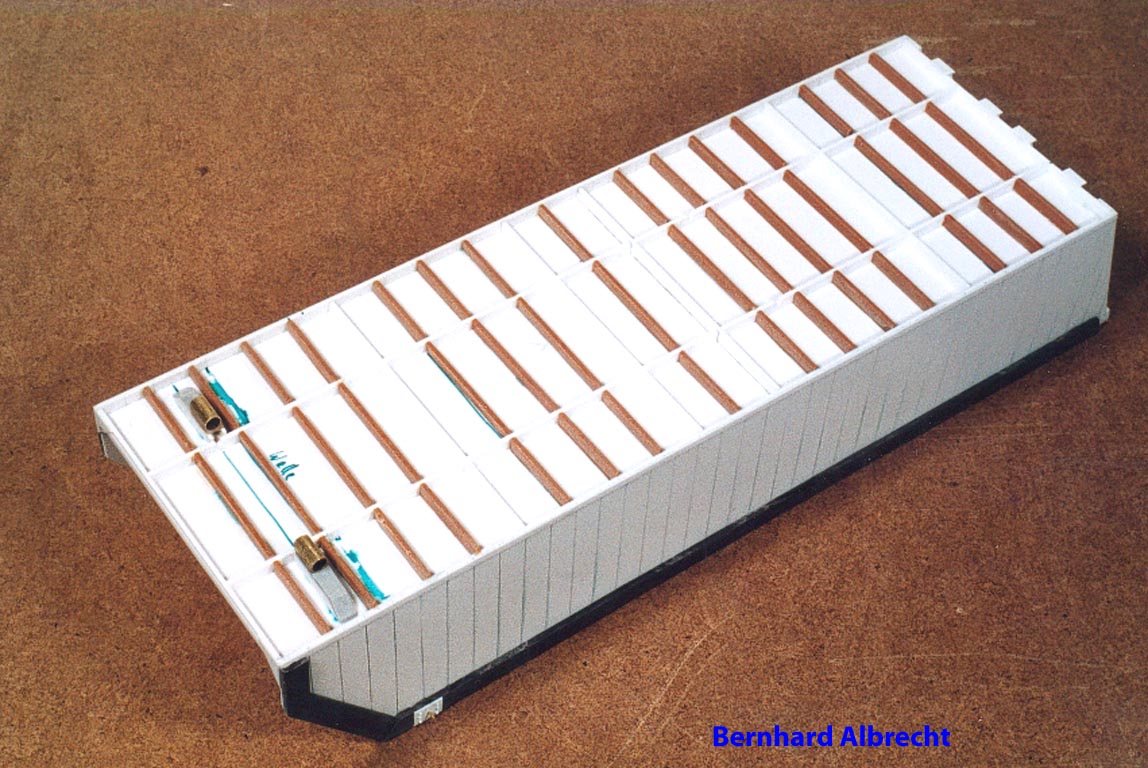

Kippmulde Für die Kippmulde habe ich eine Länge von 21,1cm, eine Höhe von 6,2cm und eine Breite von 10,1cm ermittelt. Für die Bodenteile der Kippmulde griff ich auf Bodenteile des Kühlauflieger-Aufbaus von ITALERI zurück. Alles andere musste im Eigenbau aus Polystyrolplatten und –profilen gebaut werden. Als erstes fertigte ich mir eine Zeichnung mit der Seitenansicht der Kippmulde an. Nach dieser schnitt ich die Seitenteile aus einer 1,5mm starken Polystyrolplatte aus. In die ausgeschnittenen Teile ritzte ich dann Fugen entsprechend den Originalfotos ein. Als nächstes habe ich aus 2mm dickem Polystyrol mit der Proxxon-Tischkreissäge 7,5mm breite Streifen ausgesägt, mit denen ich die Verstärkungen an der Muldenoberkante nachbilden wollte. Diese habe ich dann auf die Seitenteile oben und hinten angeklebt. An den abgewinkelten Stellen war auf entsprechende Gehrung zu achten. |

|||

|

|

Die Stirnwand entstand ebenfalls aus 1,5mm starkem Polystyrol und wurde so auf den Boden geklebt, dass sie exakt mit dem Ende des Bodens fluchtet. Da sich die Stirnwand schräg nach vorne neigt, war es hilfreich, in die Unterkante der Stirnwand eine leichte Gehrung zu schleifen, um eine größere Klebefläche zu erhalten. Nun wurden die Seitenteile an den Muldenboden und die Stirnwand angeklebt, und zwar so, dass die Seitenteile der Mulde etwas über 3mm über die Stirnwand nach vorne überstehen. In diese Nische wurde ein Evergreen-Profil 6,3x3,2mm als Verstärkungsrunge geklebt. Aus dem gleichen Material wurden auch weitere Streben auf der Stirnwand nachgebildet: Die beiden senkrechten Streben in der Stirnwandmitte habe ich in einem lichten Abstand von 10mm voneinander angebracht. Zwischen diese beiden Streben wurde die Konsole für die Befestigung der Kipppresse montiert. Weitere diagonale Streben befinden sich rechts und links, jeweils zur Muldenmitte ansteigend. Da der Bodenrand senkrecht, die Stirnwand aber schräg steht, habe ich die Streben unteren Bereich etwas angeschliffen, damit sie fluchteten. Auch der obere Abschluss der Stirnwand wurde mit einer Leiste 6,3x3,2mm belegt, die ich mit einer weiteren Leiste mit den Maßen 6,3x1,5mm verstärkt habe. Dies habe ich den Fotos vom Original so entnommen. |

||

|

Komplettiert habe ich die Stirnwand mit einer Leiter, die ich aus 2mm dickem Messingrohr als Eckstiele und Messingstäben 1,5x1mm als Sprossen zusammengelötet habe. In der Mulde selbst wurden in der Ecke zwischen Boden und Seitenwand jeweils ein Dreiecksprofil zur Verstärkung eingeklebt. Am Muldenende habe ich über die unteren Ecken unter Einbeziehung der Dreiecksprofile ein Knotenblech in Form eines Dreiecks aus 0,75mm Polystyrol geklebt. Die Scheuerleiste an der Unterkante der Seitenwände habe ich durch eine 2,5mm breite und 0,4mm dicke Evergreen-Leiste dargestellt. Nun

musste noch das Lager für die Muldenklappe hergestellt werden. Dazu habe

ich wiederum aus 0,75mm Polystyrol einen 10mm langen Streifen in der

Breite des Obergurts an den Seitenwänden ausgeschnitten und in einem

Abstand von 10mm, gemessen vom Beginn des abgeschrägten Teils der

Seitenwand, als Verstärkung auf den Obergurt geklebt. Die Schrauben-

bzw. Nietköpfe habe ich aus 0,9mm dicken Polystyrolstäben von Evergreen,

die ich in entsprechende Bohrungen eingeklebt habe, dargestellt. In die

Mitte dieser Verstärkungsplättchen habe ich eine Bohrung von 1mm

Durchmesser angebracht, in welcher ein Stück 1mm starker Messingdraht

als Welle eingesteckt werden sollte. |

|||

|

Die

Verschlussklappe der Mulde habe ich wiederum aus 2mm dickem Polystyrol-Material

ausgeschnitten. Diese Klappe bekam die gleichen Verstärkungen ringsum

wie die Oberkante der Muldenwände aus einem 1,5mm dicken und 7,5mm

breiten Streifen Polystyrol. Auch an der Klappe mussten

Verstärkungsplatten in den oberen Ecken (für das Pendellager) sowie an

der Unterkante (für die Verschlüsse) nachgebildet werden. Die Schrauben-

bzw. Nietköpfe habe ich auch an dieser Stelle mit 0,9mm dicken

Polystyrolstäben angedeutet. Auf den Fotos ist eine Art Handgriff an der

Unterkante der Muldenklappe zu sehen. Ich habe

ihn aus 1mm Messingdraht mit den Maßen 13x6mm hergestellt und in zwei

Bohrungen in der Muldenklappe eingesetzt. |

|

||

|

die Zwischenräume mit weiteren

Querstreben versehen, um dem Vorbildeindruck weiter entgegen zu kommen.

Da ich von den REVELL-Pritsche/Plane Aufbauten für LKW-Oldtimer noch

ziemlich viele Latten aus dem Spriegelgestell übrig hatte, bot es sich

an, diese zu verwenden und als Querverbindungen in den Muldenboden

einzusetzen. Dies ist im Bild anhand der Farbunterschiede der Teile

deutlich zu sehen. |

|||

|

|

Als Nächstes habe ich das Kipplager an der Muldenunterseite gebaut. 2,3cm vom hinteren Ende der Mulde habe ich zwei Messingröhrchen mit 5mm Durchmesser und einer Länge von 10mm auf zwei Konsolen aus U-Profilen geklebt. Diese beiden Röhrchen haben einen Abstand von 4,7cm voneinander, damit das Messingröhrchens, welches auf dem Aufliegerrahmen befestigt ist, genau dazwischen passt. Wenn man also die Kippbrücke auf den Rahmen setzte, bildeten die Röhrchen auf dem Fahrgestell und die Röhrchen an der Kippmulde ein durchgehendes Teil, in welches ein weiteres Messingröhrchen mit geringerem Durchmesser gesteckt werden konnte. Dadurch bildeten diese Teile zusammen ein Scharnier und fixierten gleichzeitig die Mulde auf dem Fahrgestell. Hier war auf exakte Montage der Röhrchen zu achten, damit nach dem Durchstecken der Innenwelle die Kippmulde absolut gerade zur Fahrrichtung auf dem Fahrgestellrahmen auflag. Kippversuche zeigten, dass alles zu meiner Zufriedenheit funktionierte. Für die weitere Bearbeitung und Lackierung habe ich nach der „Anprobe“ |

||

|

die

Innenwelle wieder aus den Messingröhrchen heraus gezogen und Mulde und

Fahrgestell wieder voneinander getrennt. |

|||

|

Da

ich die Kippmulde gelegentlich auch im gekippten Zustand zeigen wollte,

habe ich mir eine Presse mit ausgefahrenen Stempeln gebastelt. Ich nahm

dazu drei gleich lange Kunststoffröhrchen, die in ihrem Durchmesser so

beschaffen waren, dass sie jeweils ineinander gesteckt werden konnten.

Diese klebte ich dann zusammen, indem ich jedes Röhrchen ca. 10mm weit

in das nächst größere hinein steckte. Am Ende mit dem dünnsten Röhrchen

bastelte ich eine Gabel als Lager. Mit diesem Lager sollte sich der

Stempel am Aufliegerfahrgestell abstützen. An der gegenüberliegenden

Seite des Stempels montierte ich einen kurzen Rohrstumpf, den ich in die

Presse an der Kippmulde einstecken konnte. Anschließend wurde das Ganze

in der Farbe des Aufliegerrahmens lackiert. Die blanken Teile habe ich

dann mit Bare Metal-Chromfolie bezogen. |

|

||

|

Beschriftung Die Beschriftung wurde im Wesentlichen auf Decalfolie für Tintenstrahldrucker hergestellt. Für den Firmennamen in weißen Buchstaben mit schwarzem Rand stand mit ein Font mit sehr ähnlichem Aussehen in meinem PC zur Verfügung. Ich druckte den Schriftzug auf weiße Decalfolie und schnitt die einzelnen Buchstaben nach der Fixierung mit Klarlack aus. Alle anderen Schriften erfolgten auf durchsichtiger Decalfolie. Andere Schriftteile sowie die Nummernschilder wurden abfotografiert, im PC bearbeitet und entweder auf Decalfolie oder Fotopapier (Nummernschilder) ausgedruckt und am Modell angebracht. Ich hoffe, auch mit diesem Bericht wieder einige brauchbare Anregungen gegeben zu haben und wünsche viel Spass und Erfolg bei der Verwirklichung eigener Umbauten. Modellbauclub WERKSTATT 87 Bernhard Albrecht |

|||