|

Baubericht KRUPP

TITAN Dreiachs-Muldenkipper in 1:24 (erschienen im Modell Fan

2 / 2003) |

|

Seit dem Erscheinen des Krupp Titan als Bausatzmodell in 1:24 bei REVELL trug ich mich mit dem Gedanken, daraus einen dreiachsigen Muldenkipper zu bauen. Die Anregung dazu bekam ich bei der Lektüre des Buches "Deutsche Lastkraftwagen der Wirtschaftswunderzeit" von Bernd Regenberg, in welchem verschiedene KRUPP TITAN-Dreiachser abgebildet sind. Bei den meisten Fahrzeugen handelt es sich um niederländische Vorbilder. Ein Exemplar jedoch stellt ein Fahrzeug dar, das in einem deutschen Steinbruch oder einer Kiesgrube gelaufen ist. Diesbezüglich sind die Angaben leider nicht allzu ausführlich. Ein entsprechendes Modell von Weinert in 1:87 kam vor einigen Jahren ebenfalls heraus. |

|

|

Überlegungen vor dem Baubeginn |

||

|

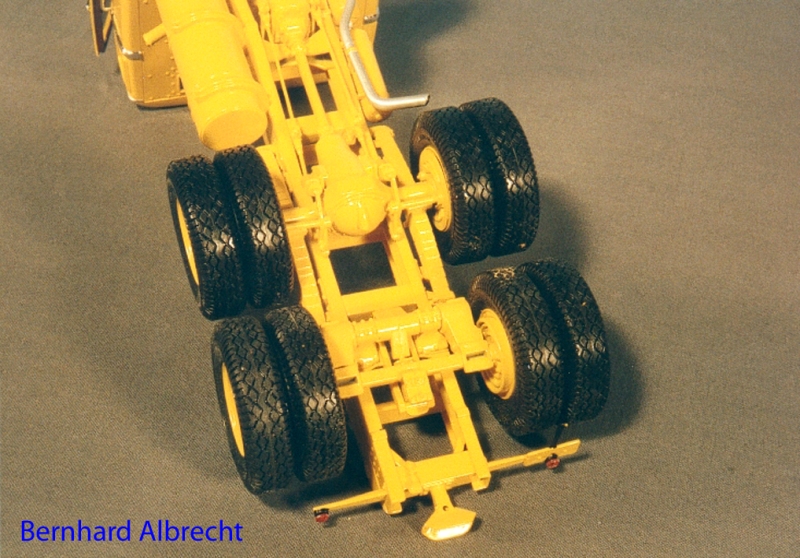

Also ging ich eines schönen Tages ans Wert und versuchte, anhand der Fotos in besagtem Buch irgendwelche Anhaltspunkte für die Abmessungen, Radstände u.s.w. zu suchen, denn andere Unterlagen wie die besagten Fotos in besagtem Buch waren natürlich mal wieder nicht vorhanden. Auf einem der Bilder glaubte ich feststellen zu können, dass der Original-Treibstofftank verwendet worden war. Dieser war zwischen Führerhausrückwand und zweiter Achse platziert. Diese Konstellation stellte ich am Modellrahmen nach und legte dadurch den Abstand der ersten zur zweiten Achse mit 18,7cm fest. Für den Abstand von zweiter zu dritter Achse orientierte ich mich an den Proportionen auf den Fotos und nahm ein Maß von 5,9cm an. Da Krupp meines Wissens zu dieser Zeit keinen Dreiachser ab Werk lieferte, dürfte die 3. Achse als Schleppachse nachgerüstet worden sein. Die Firma Clerck beispielsweise machte sich damals durch solche Nachrüstungen einen Namen. Diese Annahme fiel mir besonders deswegen relativ leicht, weil ich keine zweite KRUPP-Antriebsachse in meiner Restekiste fand, mit der ich die Achsformel 6x4 darstellen konnte, wohl aber die Reste einer SCANIA Liftachse. Puristen möge ob meiner Wahl der Schlag treffen, aber da mir, wie bereits erwähnt, keinerlei Unterlagen für die bauliche Ausführung des Chassis zur Verfügung standen, nahm ich mir die künstlerische Freiheit, die Technik "meines" Dreiachsers entsprechend meinen Vorstellungen und dem verfügbaren Material "auszulegen". Ob das Modell deswegen weniger gelungen ist oder nicht, möge jeder beim Betrachten der Bilder für sich selbst entscheiden. Nebenbei ergab sich auf diesem Wege auch der Effekt, dass sich die dritte Achse nach den Gegebenheiten des Untergrundes einstellen kann und bei eventuellen Unebenheiten des Untergrundes kein Rad "in der Luft" hängt. |

||

| Das Fahrgestell | ||

| Ich begann mit dem Bau des Rahmens, den ich zunächst aus dem Baukasten nach Bauanleitung zusammengebaut habe. Auch |

|

Vorder- und Hinterachse habe ich bereits in diesem Stadium angebaut. Dann ermittelte ich, wohin ich die Position der Hinterachse verschieben musste, um auf den beabsichtigten Radstand von erster zu zweiter Achse zu kommen. Die am Rahmen vorgesehenen Befestigungspunkte für die Hinterachse wollte ich beibehalten. Die Längendifferenz von dem vorgegebenen zu dem beabsichtigten Radstand korrigierte ich, indem ich an geeigneter Stelle entsprechende Stücke aus dem Rahmen ausgesägt und die verbleibenden Rahmenteile wieder zusammengeklebt habe. Da der serienmäßige Rahmen für einen Muldenkipper zu leicht war, habe ich aus einem U-Profil 10x5mm einen Hilfsrahmen auf den vorhandenen Rahmen aufgesetzt. Dieser gab dem veränderten Grundrahmen gleichzeitig die nötige Festigkeit zurück. Um das originale Rahmenende beibehalten zu können, habe ich |

|

|

den Originalrahmen

nach der Hinterachse ebenfalls geteilt und durch Einsetzen

entsprechender Teile an dieser Stelle wieder auf die Originallänge

gebracht. Nach Abschluss aller Rahmenarbeiten betrug die Gesamtlänge ca.

35,8cm (ohne Kupplung). |

|

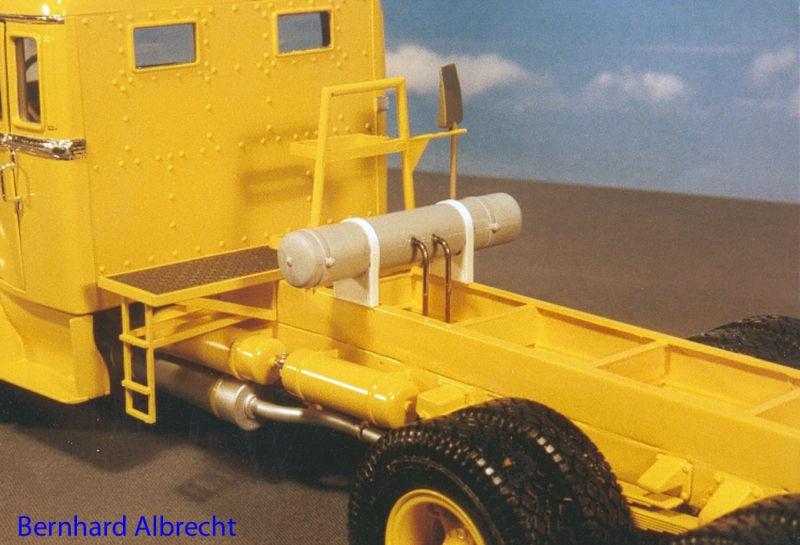

und ermöglichte nun

die Verwendung der Original-Trilex-Räder des REVELL-Bausatzes. Eine

genaue Beschreibung dieses Vorganges ist mir leider unmöglich und wohl

auch nicht sinnvoll, da es sich um kein vom Original nachgebauten Teil

handelt. Ich bin sicher, dass jeder interessierte Modellbauer hier seine

eigene Lösung bevorzugen wird. Meine Lösung ist auf jeden Fall auf dem

nebenstehenden Foto ersichtlich und gefällt mir eigentlich (trotzdem)

ganz gut. |

|

|

längere von beiden

Kesseln musste etwas gekürzt werden, damit beide, hintereinander

montiert, zwischen Fahrerhaus und der Hinterachsbefestigung Platz

fanden. |

||

| Das Fahrerhaus | ||

|

Im Gegensatz zu den serienmäßigen Kipperfahrzeugen auf der Basis des Krupp Titan, die meistens mit der verkürzten Kabine geliefert wurden, besaß der Muldenkipper ein Fernfahrerhaus. Dadurch waren am Modell keine Änderungen notwendig. Ich habe gemäß dem Vorbildfoto das Dach ohne Schilderkasten gewählt. Aus den Seitenteilen habe ich wie bei meinen früheren Modellen die Türen ausgeschnitten, um sie mit Scharnieren zum Öffnen auszustatten. Ansonsten wurde das Fahrerhaus nach Bauplan zusammengebaut und zur Lackierung vorbereitet. |

||

|

Lackierung |

||

|

Als

Farbton habe ich ein Gelb gewählt das ich mir aus zwei Teilen REVELL

Gelb Nr. 12 (glanz) und einem Teil REVELL Gelb Nr. SM310 (seidenmatt)

gemischt habe. Gelb scheint früher der bevorzugte Farbton für schwere

Muldenkipper gewesen zu sein, denn Weinert empfiehlt für seinen Kaelble

ebenfalls gelb. In Kombination mit den schrägen schwarzen Streifen, die

man auf entsprechenden Bildern häufig sieht, ergibt sich somit auch eine

Warnlackierung. |

||

| Die Kippmulde | ||

|

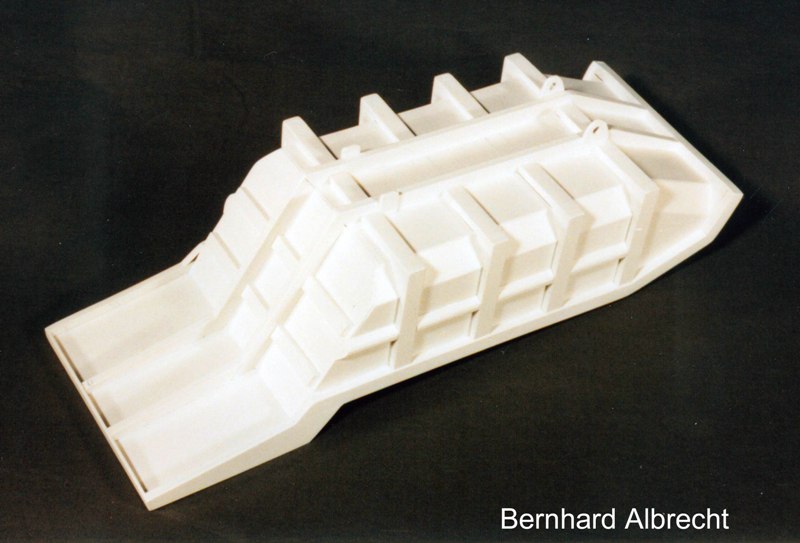

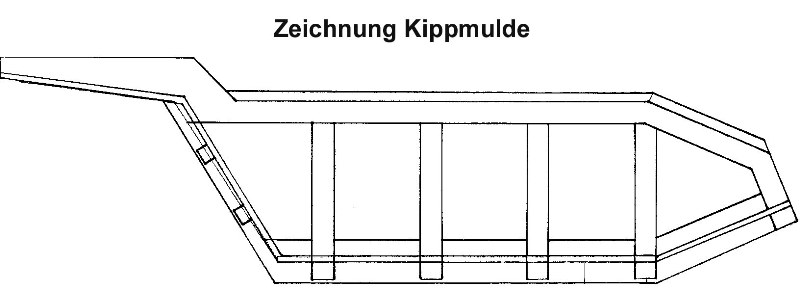

Für die Anfertigung der Kippmulde machte ich mir erst einmal Zeichnungen. Damals hatte ich bereits den Kaelble-Muldenkipper von Weinert gebaut und somit eine gute Vorlage. Ich habe die Maße des 1:87 Modells abgegriffen und in den Maßstab 1:24 |

|

umgerechnet. Ich

glaube, dass das, was dabei herausgekommen ist, recht schlüssig war. |

|

|

messenden U-Profilen mit dem entsprechenden unteren Überstand aufgeklebt. Der obere Muldenrand wurde mit einem Verstärkungsprofil versehen. Dazu habe ich im Abstand von 4mm vom oberen Rand ein Kastenprofil 8x4mm angeklebt. In die Lücke zwischen oberem Rand und Kastenprofil habe ich ein Dreiecksprofil mit 4mm Seitenlänge eingesetzt und so die obere Randschräge erzielt. Es empfiehlt sich jedoch, damit zu warten, bis die beiden Halter, die das Schutzdach aufnehmen sollen, montiert sind. |

|

Auf halber Höhe der Seitenwand wurden zwischen die 4 senkrechten Streben eine weitere Verstärkung eingebaut, die als Kombination eines Quadtratprofils 3x3mm und einem oberhalb und unterhalb desselben angesetzten Dreiecksprofils mit einer Seitenlänge von 3 mm entstand. Diese Technik habe ich auch beim Bau meines MAN Kipplastzuges angewendet, um die "Meiller-typische" Profilierung der Bordwände der Kippbrücken zu erzielen. Diese Verstärkungen fehlen allerdings in der Zeichnung. |

|

|

Der Boden und die

Seitenteile wurden nun verbunden, indem die senkrechten

Verstärkungsprofile der Seitenteile im rechten Winkel an die Querträgern

des Bodens geklebt wurden. In diesen rechten Winkel habe ich nun ein

dreieckiges, rechtwinkliges Kunststoffplättchen (0,75mm starkes

Polystyrol), dessen Schenkel am rechten Winkel 9mm bzw. 12mm lang sind,

eingeklebt. Dabei lag die kurze Seite an den Querträgern des Bodenstücks

an, die längere Seite an den Verstärkungsprofilen der Seitenwand. Die

lange Seite gegenüber dem rechten Winkel des so eingeklebten Dreiecks

bildete nun die Auflage für die Schräge zwischen Boden und senkrechter

Seitenwand der Mulde. Die Querträger des Bodens sowie die Träger der

Seitenwände bilden so ein großes U. Die Schräge habe ich aus 1mm starkem

Polystyrol geschnitten und an den Kanten abgeschrägt, damit eine Gehrung

entstand und sich das Teil gut zwischen Boden und Seitenteil einfügen

ließ. Damit konnte ich relativ scharfe Aussenkanten erzielen. |

|

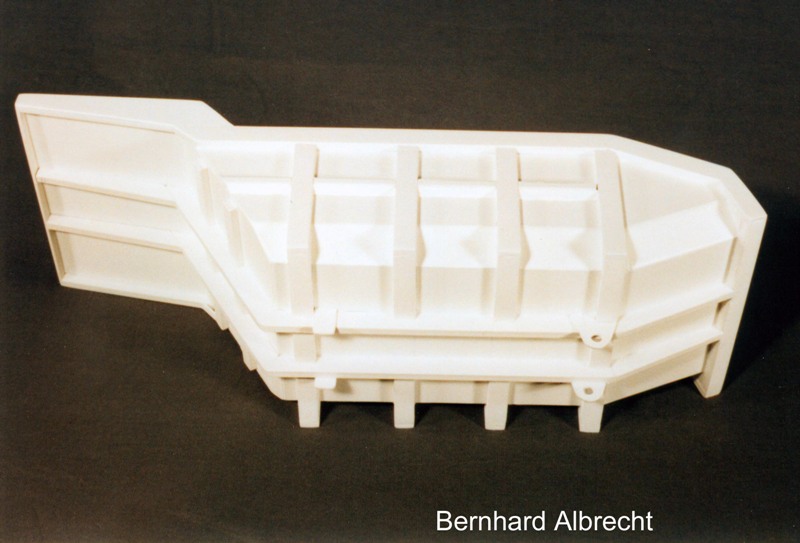

wieder aus Kastenprofil der Abmessung 10x5mm angefertigt. Zwei Querversteifungen wurden mit U-Profilen der Größe 5x2,5mm eingezogen. Zum Schluss wurde die hintere Auslaufschräge angebaut. Die beiden Längsträger verjüngten sich zum Auslaufrand auf eine Resthöhe von 4mm. Damit fluchten sie mit den Verstärkungen, die vom oberen Seitenrand der Mulde um die Auslaufschräge herum zum gegenüber liegenden oberen Seitenrand umlaufen. Nun fehlte eigentlich nur noch das Schutzdach für das Fahrerhaus. Die Halter dazu habe ich aus 4mm starkem Poystyrol angefertigt und auf das Profil am vorderen oberen Muldenrand geklebt. Zwischen diese Halter habe ich anschließend das Schutzdach geklebt, das aus 1,5mm starkem Polystyrol ausgeschnitten wurde. Den vorderen Abschluss des Schutzdaches habe ich mit einem Plastikstreifen in der Höhe der Dachträger |

|

|

verkleidet. Die beiden Haupt-Längsträger der Mulde laufen im Bereich des Schutzdaches auf ca. 3mm Höhe aus. Jetzt endlich war auch die Kippmulde im Rohbau fertig. Ein dreieckiges Stück Polystyrol, 1,5mm stark, mit Aussparungen für den letzten Bodenquerträger, wurde mit einer 4mm Bohrung für die Kippwelle versehen und an entsprechender Stelle an die Hauptträger geklebt. In Höhe des ersten Querträgers habe ich noch zwei kleine Plättchen als Führungen für die Mulde in Ruhelage angeklebt. Ein paar Übergänge, die mir nicht ganz gefallen haben, habe ich anschließend gespachtelt und geschliffen und das Ganze dann ebenfalls grundiert und in Gelb lackiert. Innen wurde die Mulde mit einem Gemisch aus REVELL Eisen (91) und schwarz (08) lackiert. |

||

|

Zusätzliche Aufbauten |

|

Hin und wieder habe ich die Kippmulde

auf das Chassis gesetzt, um die Proportionen zu prüfen. Dabei empfand

ich, dass in dem Zwischenraum zwischen Fahrerhaus-Rückwand und

Stirnseite der Mulde noch Platz für eine Wartungsbühne und das Ersatzrad

sei. Darüber hinaus sollte auch noch ein Behälter für den Vorrat an

Hydraulikflüssigkeit eingebaut werden. |

|

|

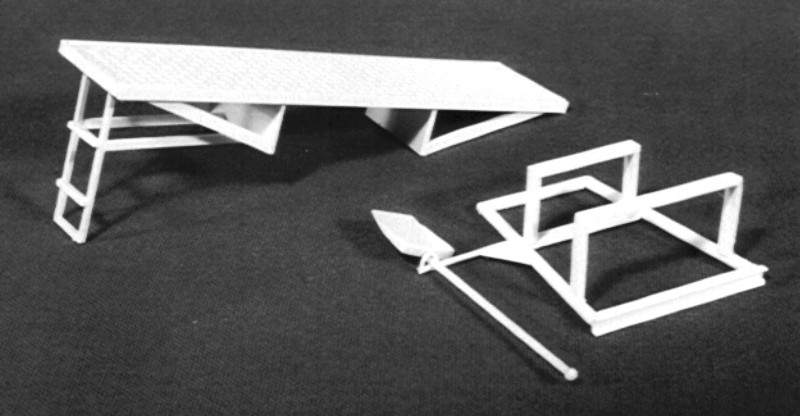

habe ich auch bei meinem Gestell noch einen halter für eine Schaufel angebaut. Die Schaufel war einmal in einem ITALERI-Zubehörset enthalten. Für den

Wartungssteg verwendete ich eine Riffelblech-Imitation, die ebenfalls

aus einem ITALERI-Zubehörset stammt. Daraus schnitt ich eine 9,3x2,0cm

große Platte heraus und umklebte sie mit einem Evergreen-Profil von

1,5x1mm. An eine Schmalseite wurde noch eine Leiter aus dem Zubehörset

von ITALERI montiert. Das Ganze wurde in Position auf dem Rahmen

gebracht und genau markiert, wie der Rahmen unter der Bühne verläuft.

Gemäß den Markierungen wurden 10mm hohe zwei Blenden unter die

Riffelblechplatte geklebt. Diese Blenden ermöglichten es nun, dass alle

Streben zum Rand der Bühne und zur Aufstiegsleiter angeklebt werden

konnten, ohne das Teil bereits auf dem Rahmen befestigt zu haben. Dies

war natürlich auch vorteilhaft für die anschließende Lackierung. |

|

Rundfeile

ein Halbrund mit dem Durchmesser des Kessels herausgearbeitet. Da hinein

sollte der Kessel zu liegen kommen. 5mm von der tiefsten Stelle der

halbrunden Öffnung wurde der Streifen abgeschnitten. Der Kessel wurde

dann in die halbrunde Öffnung eingeklebt und mit einem Spannband aus

einem Polystyrolstreifen 2x0,4mm gesichert. Zwei nach unten gebogene

Drahtstücke stellen Leitungen dar, die irgendwo im Rahmen verschwinden.

Einen Einfüllstutzen habe ich aus 2,4mm dickem Rundmaterial angefertigt

und in eine entsprechende Bohrung gesetzt. Aus 1,5mm starkem Material

habe ich mit dem 4mm-Locheisen ein rundes Plättchen ausgestanzt, mit der

Feile in Form gebracht und als Verschlussdeckel auf den Stutzen geklebt. |

|

|

Nach Aushärtung der Lackierung aller Teile erfolgte wieder der Zusammenbau. Wartungssteg, Reserveradhalter und Behälter kamen an ihren Platz hinter dem Fahrerhaus. Die Kippmulde wurde mit einer Welle von 4mm Durchmesser mit dem Chassis verbunden. Aus Resten von Abziebild-Material wurden schwarze Streifen schräg auf die Stoßstange als Warlackierung angebracht. Damit war der Muldenkipper fertig und einsatzbereit. |